Postup výroby vápna

Těžba v lomu

Výroba vápna začíná těžbou kvalitního vápence v lomu. Po odstřelu se surovina dopravuje do vápenky, kde se drtí, třídí a připravuje podle zrnitosti pro další zpracování.

Výpal v peci

Připravený vápenec se dopravuje do šachtové pece, kde probíhá samotný výpal. Při teplotách okolo 900 až 1200°C se z vápence (CaCO3) uvolňuje oxid uhličitý a vzniká pálené vápno (CaO).

Skladování v silech

Po výpalu se vápno skladuje v uzavřených silech, které ho chrání před vlhkostí a umožňují jeho přesné dávkování i plynulou expedici k zákazníkům.

Hašení v hydrátoru

Část páleného vápna se v hydrátoru přeměňuje přidáním vody na hašené vápno (Ca(OH)2). Tento proces probíhá za vývinu tepla a vyžaduje přesnou kontrolu pro dosažení požadované kvality.

Expedice k zákazníkům

Hotové výrobky, jako kusové či mleté vápno, hydrát nebo vápenné mléko, jsou připraveny k expedici. Moderní vápenky je dodávají volně ložené i balené a směřují do průmyslu, stavebnictví, zemědělství i ekologických aplikací.

Typy pecí na výpal vápna

Rotační a šachtové pece – dva hlavní typy technologie výpalu

Pro výrobu vápna se v České republice používají dva hlavní typy pecí – rotační a šachtové, které se liší konstrukcí, principem výpalu i energetickou náročností.

Šachtová pec

Mají jednodušší svislou konstrukci, kde vápenec prochází postupně zónami ohřevu. Vynikají nižší energetickou náročností a provozní efektivitou, jsou však vhodné spíše pro homogenní a kvalitnější suroviny, protože regulace procesu je méně flexibilní.

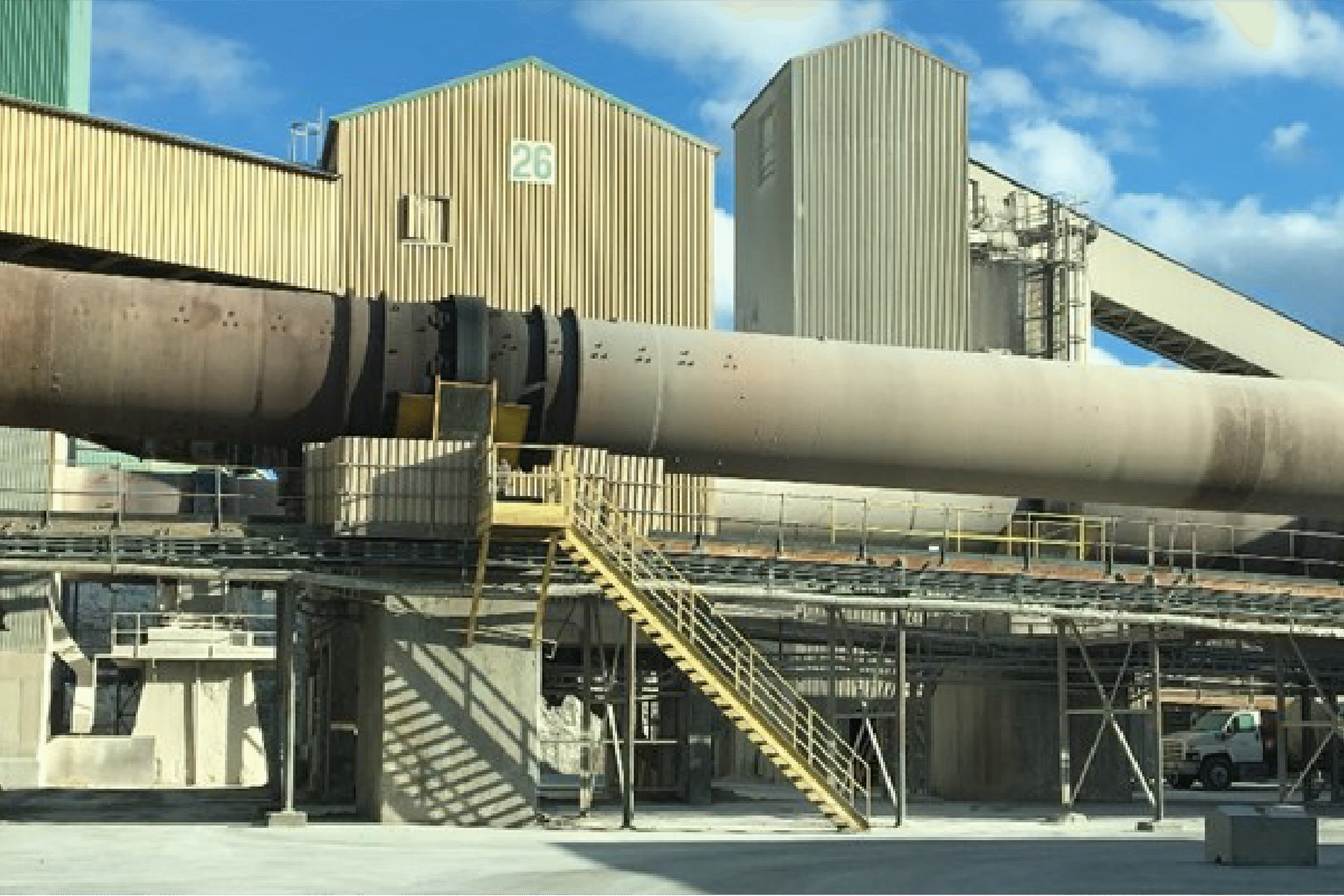

Rotační pec

Jsou dlouhé otáčivé válce, ve kterých je možné přesně regulovat teplotu a proces výpalu. Umožňují flexibilní výrobu i z méně kvalitních surovin a dosahují rovnoměrné kvality produktu. Jejich nevýhodou je však vyšší spotřeba energie a investiční náklady.

Cesta k uhlíkové neutralitě

Výroba vápna je tradičním průmyslovým odvětvím, které je zároveň zdrojem emisí CO2. Klíčové kroky na cestě k uhlíkové neutralitě se proto soustředí do čtyř hlavních oblastí.

Přechod na paliva s nižší uhlíkovou stopou

Výrobci vápna postupně nahrazují tradiční fosilní paliva alternativními zdroji energie s nižší uhlíkovou stopou. Cílem je snížit emise CO₂ a zvýšit energetickou účinnost výroby.

Zvyšování energetické účinnosti výroby

Efektivnější využití energie znamená nižší spotřebu paliv i menší uhlíkovou stopu. Výrobci vápna proto investují do moderních technologií a inteligentního řízení výroby.

Spolupráce s dodavateli

Spolupráce pokrývá celý proces – od těžby vápence až po konečné využití vápna. Tento přístup, vycházející z metodiky LCA, zohledňuje dopady výroby v průběhu celého životního cyklu produktu.

Záchyt a ukládání CO₂ (CCUS)

Zachytávání a využívání oxidu uhličitého (CO₂) patří mezi nejmodernější opatření v boji s klimatickými změnami. Vápenky testují technologie, které umožní CO₂ ukládat nebo znovu využít v průmyslu.